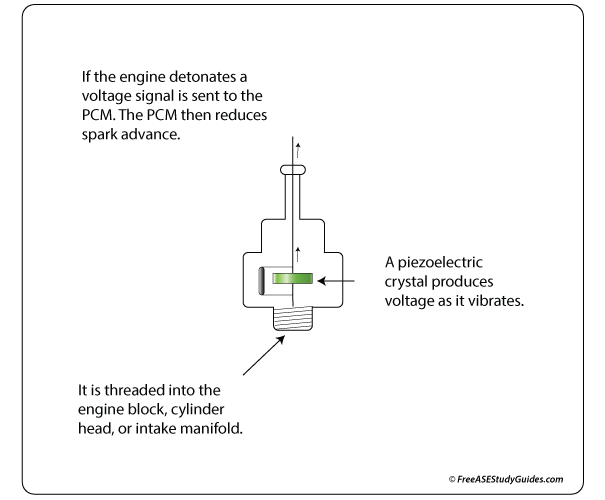

Knocking sensor terletak di blok mesin, kepala silinder atau intake manifold. Ini karena fungsinya adalah merasakan getaran yang disebabkan oleh ketukan atau detonasi mesin. PCM menggunakan sinyal ini untuk mengubah waktu pengapian dan mencegah detonasi. Ini akan membandingkan informasi ini dengan tabel preset untuk mengidentifikasi ketukan atau ping yang valid. Jika ping terdeteksi, ini akan memperlambat waktu pengapian untuk melindungi mesin dari pengapian yang merusak ini.

Sensor ketukan adalah sensor piezoelektrik yang berisi kristal penginderaan piezoelektrik dan resister. Kristal ini menciptakan sejumlah kecil tegangan ketika dikocok. Sensor ini memanfaatkan properti unik ini.

Kita akan bahas knocking sensor yang terpasang di gas engine merk Guascor dengan model SFGM560 kapsitas generator 1MW. Fuel untuk enginenya mengunakan fuel dari wellhead / natural gas yang belum dilakukan pengolahan, alias gas berasal dari suimuran dan hanya mengunakan separtor untuk memisahkan fluida cairan dan gas,

Kandungan Gas alam/ natural gas bermacam - macam, ada yang dapat di gunakan sebagai bahan bakar, yang dapat berubah menjadi kalor/ tenaga pada engine ada juga kandungan yang malah menyebakan gas engine tidak dapat hidup/ running jika komposisi kandungan gas tersebut melebihu ambang batas yang di izinkan oleh manufacture. Contoh gas yang malah merusak metan number dari natural gas adalah : H2S, Co2, N, dll

baca juga :

Dari Uraian diatas jelas Knocking sensor sangat penting untuk menjaga performa engine, teruta pada engine bensin atau juga pada gas engine, karena knocing sensor kan mendeteksi getaran akibat knocking yang terjadi pada engine,

Penyebab - penyebab knocking pda gas ngine sangat banyak, kita ambil knocking aengine akibat fuel yang basah, fuel yang basang menyebabkan nilai dari A/F R atau Air fuel ratio tidak berimbang dengan kebutuhan beban, sehingga terjadi pembakaran yang tidak sempurna dan menyebakan getaran, pembakaran akan maju atau mundur dari Topnya Piston, knocking sensor ngirim ke panel motortec, kemudian motor tec mengirim data ke PLC dan PLC meyuruh pengapian yang disini mengunakan CPU95 product dari Altronic untuk me retart atau pengepaskan waktu pengapian, tetapi jika terlalu over range CPU95 sudah tidak lagi mengejar waktu timming yang dibutuhkan sehingga mengirim data kembali ke PLC untuk mensuhutdownkan engine.

Pertahanan Pertama pada fuel gas yang basah adalah Gas fuel filter, tetapi jika cairan liquid terlalu banyak, maka gas fuel filter yang terpasang di Gas Ram system tidak ajan berfungsi secara maksimal

Engine shutdown dan power black out sehinngga plant juga ikut shutdown, dan hal ini adalah pekerjaan yang di benci oleh mekanik, yang tadinya hanya check and ricek saja. akan berubah pada pekerjaan yang besar, karena bisanya merembet ke hal - hal lain.

Akibat dari Gas yang bsah tersebut juga menyebabkan kerusakan pada texjet, texjet ini berfungsi untuk mencampur antara bahan bakar dengan udara, untuk udara mengunakan sensor MAP yang diletakan di maifold inlet dan biasanya terletak dekat dengan air filter / filter udara.

Map sensor ini membaca tekanan dan dirubah ke voltase dan mengirim data ke PLC dari PLC diolah data tersbut untuk membuka texjet atau menutup texjet dan di konvirmasi ke beban yang ditanggung oelh engine. Enngine semakin berat maka texjet akan semakin membuka sehingga bahan bakar akan lebh banyak lagi menyupai ke ruang bakar. tex jet ini terdiri dari part - part yang kecil - kecil dan sensitif jika terkena cairan/ fluida basah yang masuk akan menghalangi suplay gas yang masuk dan ini akan berdapak ke sytem berikutnya.

Dan dari knocking sensor ini akan merubah energy yang terkirim ke sparkplug/busi

Ditulis dari pengalaman sendiri, sebagai mechanic di PT Pertamina EP. ditunggu komentar dan diskusi terkait gas engine

@Dhevilsmechanic on Fire