Dalam Teknik Perminyakan, khususnya Teknik produksi, dibutuhkan metode untuk mengangkat fluida (hidrokarbon) dari reservoir ke permukaan. Teknik Produksi inilah yang mempelajari cara-cara yang tepat untuk mengangkat fluida. Ruang lingkup teknik produksi meliputi pengolahan data dan penentuan peralatan yang digunakan pada suatu sumur sehingga menghasilkan produksi yang diinginkan.

Reservoir dengan tekanan dan Productivity Index yang tinggi hanya memerlukan desain rate dan diameter tubing, serta penanggulangan masalah lain seperti kepasiran. Sedangkan untuk sumur yang tekanannya rendah atau telah rendah perlu dilakukan metode pengangkatan buatan sehingga produksi menjadi berada pada tingkat ekonomis.Berbeda dengan metode EOR yang memanipulasi keadaan reservoir, metode pengangkatan buatan (artificial lift) hanya memanipulasi keadaan di dalam sumur hingga wellhead.

Hampir ±94 % dari sumur-sumur yang ada di dunia ini membutuhkan adanya sistem pengangkatan buatan. Metode pengangkatan buatan yang umum digunakan adalah sebagai berikut :

Ø Sucker rod pumping

Ø Gas lift

Ø Electrical submersible pump (ESP)

Ø Hydraulic piston pumping

Ø Hydraulic jet pumping

Ø Plunger lift

Ø Progressing cavity pump

ESP pertama kali digunakan pada tahun 1928 pada sumur minyak. Pada tahun 1970, 60 % dari total produksi minyak Indonesia diproduksi dengan pompa ini. ESP ini merupakan bagian dari well completion yang lazim digunakan pada sumur minyak. CNOOC SES Ltd sejak awal beroperasinya selalu menggunakan ESP dan hampir semua sumur minyak yang ada adalah water drive, jadi sedikit kemungkinan sumur akan flowing atau gas drive. Dan sejak itu, konsep ESP dipertimbangkan sebagai konsep yang efektif dan ekonomis, karena pompa ini at memompa fluida 100 – 60000 BPD dari kedalaman diatas 15000 ft, dengan variasi oil cut 0 – 100%. Selain itu keunggulan ESP adalah dapat digunakan pada sumur miring dan ruang terbatas.

Namun demikian, keawetan atau life time ari pompa ini tergantung kepada formasi lapisan yang diproduksi, rate yang diinginkan dan pengopersian yang benar. Hal terakhir adalah SDM yang handal yang memiliki ketrampilan dan pengetahuan tentang ESP itu sendiri.

Variasi ESP kini dilengkapi dengan separator minyak-air yang dapat memisahkan air untuk diinjeksikan kembali ke dalam reservoir tanpa harus diangkat ke permukaan terlebih dahulu. Namun efisiensi ESP akan menurun jika terdapat kandungan gas lebih besar dari 10% pada intake pompa.

Prinsip Dasar ESP

ESP merupakan pompa yang digerakkan oleh motor listrik, dimana semua komponen dari ESP ini terendam semua oleh kolom fluida.

Gambar 4.1 ESP System

Pompa ini adalah jenis rotodynamic, dengan gerak centrifugal, radial flow dan mixed flow. Rotodynamic pump mengunakan rotor untuk menghasilkan energy kinetic, dalam proses ini dapat digambarkan sebagai perubahan shaft horse power menjadi fluid horse power. Centrifugal pump terdiri dari bagian yang bergerak , biasa disebut impeller dan bagian yang tetap disebut diffuse.

Impeller bergerak berputar dan terkunci pada shaft dan bergerak bersama sama shaft. Dan Diffuser terpaku / lengket pada housing sehingga tidak bergerak . Setiap impeller dan diffuser disebut satu stage., dan biasanya ESP terdiri dari beberapa stage /multi stage.Pekerjaan impeller adalah untuk memutar secara centrifugal fluida secara horizontal, dan kemudian oleh Diffuser diputar arahkan gerak horizontal menjadi vertical searah shaft nya diatas bagian impeler . Proses ini diulang beberapa kali tergantung kepada jumlah stage yang terpasang. Centifugal pump dibagi dua type stage . yaitu radial flow dan mixed flow.

Radial flow dimana impeller mengerakan fluida pada sudut 90 derajat dari shaftnya , sedangkan mixed flow sudut impeller adalah mendekati 45 derajat dari shaftnya, Stage yang datar dan putaran yang tajam membuat batasan dari kemampuan pemompaan. Untuk menanggulangi masalah rate yang tinggi mengunakan mixed flow. Setiap stage mempunyai kemapuan energy yang berbeda untuk memindahkan fluida . Energy tersebut biasanya ditunjukan didalam tekanan ( PSI ) atau head feet ( ketinggian dalam satuan feet ) .

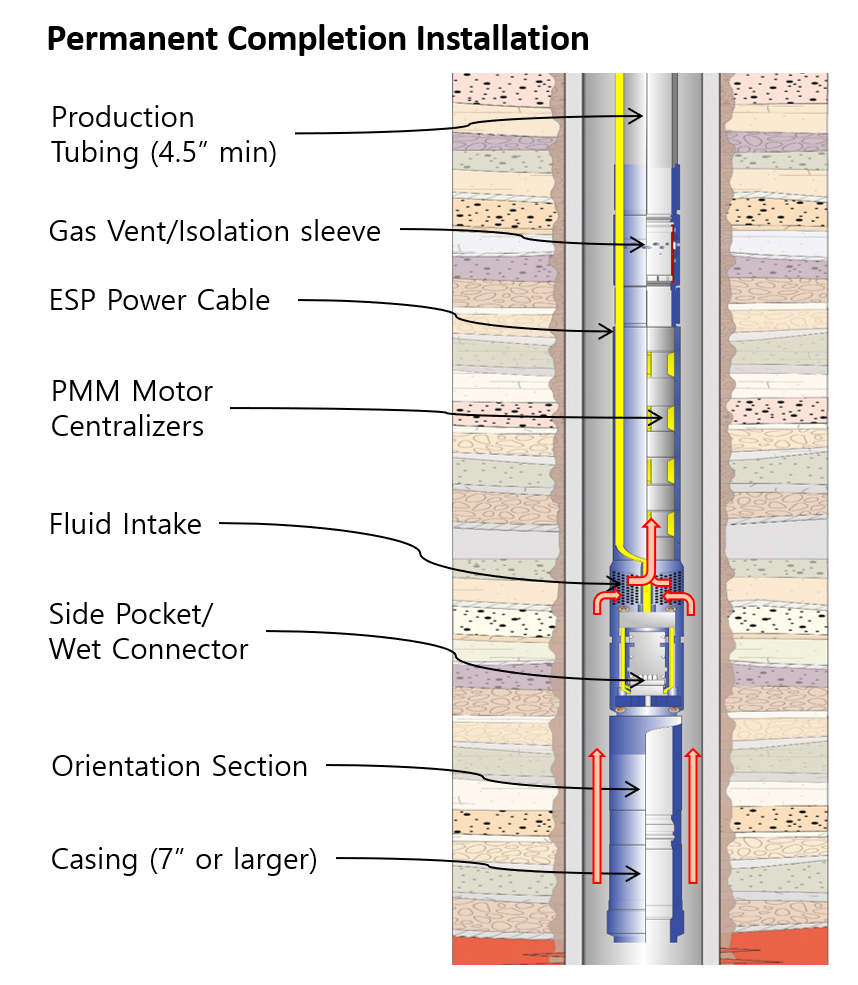

4.4 Peralatan ESP

Secara umum peralatan Pompa ESP dapat dibagi menjadi dua bagian, yaitu:

1. Peralatan di atas permukaan

2. Peraltan di bawah permukaan

Pada Gambar 4.2 memperlihatkan secara lengkap peralatan diatas dan dibawah permukaan dari Pompa ESP

Gambar 4.2. Susunan ESP

4.4.1 Peralatan di Atas Permukaan

a. Well Head

Wellhead atau kepala sumur dilengkapi dengan tubing hanger khusus yang mempunyai lubang untuk pack-off atau penetrator. Cable pack-off ini biasanya tahan samapi tekan 3000 psi.

Tubing hanger dilengkapi juga dengan lubang untuk hidraulic control line, yaitu saluran cairan hidraulic untuk menekan subsurface ball valve agar terbuka. Pada Gambar 4.3 memperlihatkan tubing hanger dengan cable pack-off.

Welhead juga harus dilengkapi dengan“seal ” agar tidak bocor pada Iubang untuk kabel dan tulang. Wellhead didesain untuk tahan terhadap tekanan 500 psi sampai 3000 psi.

Gambar 4.3 Cable Pack-Off pada tubing hanger

b. Junction Box

Junction box ditempatkan di antara kepala sumur dan switchboard untuk alasan keamanan. Gas dapat mengalir keatas melalui kabel dan naik ke permukaan menuju switchboard, yang bisa menyebabkan terjadinya kebakaran. Karena itu, kegunaan dari junction box ini adalah untuk mengeluarkan gas yang naik keatas tadi. Junction biasanya 15 ft (minimum) dari kepala sumur dan normalnya berada diantara 2 sampai 3 ft diatas permukaan tanah. Fungsi dari junction box antara lain :

· Sebagai ventilasi terhadap adanya gas yang mungkin bermigrasi kepermukaan melalui kabel agar terbuang ke atmosfer.

· Sebagai terminal penyambungan kabel dari dalam sumur dengan kabel dan switchboard.

c. Switchboard

Switchboard adalah panel kontrol kerja dipermukaan saat pompa bekerja yang dilengkapi dengan motor controller, overload dan underload protection serta alat pencatat (recording instrument) yang bisa bekerja secara manual ataupun otomatis apabila terjadi penyimpangan. Switchboard ini dapat digunakan untuk tegangan dari 440 volt sampai 4800 volt. Fungsi utama dari switchboard adalah :

· Untuk mengontrol kemungkinan terjadinya downhole problem seperti : overload atau underload current.

· Auto restart setelah underload pada kondisi intermittent well

· Mendeteksi unbalance voltage

Pada switchboard biasanya dilengkapi dengan ammeter chart yang berfungsi untuk mencatat arus motor versus waktu ketika motor bekerja.

d. Transformer

Merupakan alat untuk mengubah tegangan listrik, bisa untuk menaikan atau menurunkan tegangan. Alat ini terdiri dari core (inti) yang dikelilingi oleh coil dan lilitan kawat tembaga. Keduanya, baik core maupun coil direndam dengan minyak trafo sebagai pendingin dan isolasi. Perubahan tegangan akan sebanding dengan jumlah lilitan kawatnya. Biasanya tegangan input transformer diberikan tinggi agar didapat ampere yang rendah pada jalur transmisi, sehingga tidak dibutuhkan kabel (penghantar) yang besar. Tegangan input yang tinggi akan diturunkan dengan menggunakan step-down tranformer sampai dengan tegangan yang dibutuhkan oleh motor.

4.4.2 Peralatan di Bawah Permukaan

Peralatan dibawah permukaan dari Pompa ESP terdiri atas pressure sensing instruments, electric motor, protector, intake, pump unit dan electric cable.

a. PSI Unit

PSI atau Pressure Sensing Instrument adalah suatu alat yang mencatat tekanan dan temperatur dalam sumur. Secara umum PSI Unit mempunyai 2 komponen pokok, yaitu:

1. PSI Down Hole Unit

Dipasang di bawah motor Type Upper atau Center Tandem, karena alat ini dihubungkan dari Electric Motor yang seolah-olah merupakan bagian dari motor tesebut

2. PSI Surface Readout

Merupakan bagian dari system yang mengontrol kerja Down Hole Unit serta menampakkan (Display) informasi yang diambil dari Down Hole Unit.

Gambar 4.4 Pressure Sensing Instrumen

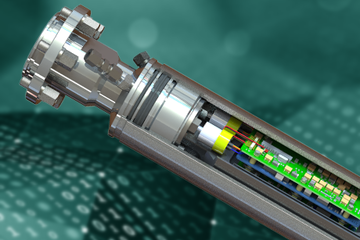

b. Elektrik Motor

Jenis motor Pompa ESP adalah motor listrik induksi dua kutub tiga fasa yang diisi dengan minyak Pelumas khusus yang mempunyai tahanan listrik (dielectric strength) tinggi. Dipasang paling bawah dari rangkaian, dan motor tersebut digerakkan oleh arus listrik yang dikirim melalui kabel dari permukaan. Motor berfungsi untuk menggerakan pompa dengan mengubah tenaga listrik menjadi tenaga mekanik. Fungsi dari minyak tersebut adalah :

a. Sebagai pelumas

b. Sebagai tahanan (isolasi)

c. Sebagai Media penghatar panas motor yang ditimbulkan oleh perputaran rotor ketika motor tersebut sedang bekerja.

Jadi minyak tersebut harus mempunyai spesifikasi tertentu yang biasanya sudah ditentukan oleh pabrik, yaitu berwarna jernih, tidak mengandung bahan kimia, dielectric strength tinggi, lubricant dan tahan panas. Minyak yang diisikan akan mengisi semua celah-celah yang ada dalam motor, yaitu antara rotor dan stator. Motor berfungsi sebagai tenaga penggerak pompa (prime mover), secara garis besar motor ini mempunyai dua bagian pokok, yaitu

1. Stator

Stator Assembly adalah rangkaian komponen yang tidak bergerak. Bentuknya seperti baja melingkar yang dililit oleh kawat. Terdiri dari 3 komponen utama, housing, laminations, dan windings.

Housing adalah tabung besi yang menutupi semua komponen motor lainnya. Berfungsi sebagai cover dan pelindung utama. Bagian ini adalah bagian yang langsung bersentuhan dengan fluida formasi. Panas atau kalor dari hasil penggerakan motor, akan ditransmisikan ke housing dan kemudian dibawa oleh fluida yang terus mengalir melalui clearance antara motor dengan casing.

Laminations adalah lembaran tipis seperti piringan yang terbuat dari baja atau perunggu.

Windings adalah kabel yang terbuat dari Polyimid atau PEEK insulated magnet. Fungsi utamanya untuk memberikan gaya magnet disekitar laminations. Winding ini akan membentuk lilitan yang mengelilingi laminations.

Gambar 4.5 Bagian-bagian Suatu Stator

2. Rotor

Rotor adalah bagian yang berputar dari motor. Rotor terdiri dari rotor lamination, copper bar, dan rotor bearing. Rotor lamination memiliki diameter lebih kecil dari stator lamination. Untuk copper bars didukung oleh copper dan rings. Sedangkan bearing merupakan bagian yang vital dari motor. Keguanaan utamanya adalah memberikan gaya axial dan radial kepada shaft dan rotors. Tidak hanya itu, bearing juga mempunyai fluid holes, tempat masuknya sirkulasi minyak dan mendistribusikan pelumasan pada permukaan bearing. Jumlah dari rotor dihitung dari horse poweer output dari motor.

Gambar 4.6 Motor

c. Protector

Protector merupakan suatu alat yang dipasang antara intake/ gas separator dan motor. Protector digunakan untuk menyamakan tekanan dalam motor dengan tekanan tenggelamnya pompa. Dengan ini mencegah rusaknya dinding motor terhadap collapse dan juga untuk mencegah masuknya fluida sumur kedalam motor. Protector juga memisahkan thrust pompa dari bearing-bearing motor. Secara unum protector mempunyai 3 fungsi dasar yaitu :

1. Untuk melindungi tekanan dalam motor dari tekanan di annulus.

2. Menjaga agar fluida sumur tidak masuk kedalam motor.

3. Tempat duduknya thrust bearing (yang mempunyai bantalan axial dari jenis marine type) untuk merendam gaya axial yang ditimbulkan oleh pompa

4. Memberikan ruang untuk pengembangan dan penyusutan minyak motor sebagai akibat perubahan temperatur dari motor pada saat bekerja dan saat dimatikan.

d. Intake

Sebelum memasuki pompa, minyak melalui intake yang mempunyai port berbentuk lubang untuk menyalurkan minyak masuk kedalam pompa. Intake/gas separator dipasang antara pompa dan protector. Pemakaian intake atau gas separator tergantung jumlah gas yang masuk ke dalam pompa. Pompa harus disuplay dengan fluida dalam hal ini berbentuk cairan dan sedapat mungkin bebas dari gas.

Berdasarkan penggunaanya ada dua jenis intake section yang umum digunakan, Standar Intake dan Gas Separator (GS). Pemilihannya dalam penggunaan di lapangan didasarkan atas banyaknya jumlah kandungan free gas yang diperkirakan berada pada kedalaman intake section. Standar intake biasanya digunakan jika kandungan gasnya dapat ditoleransi oleh pompa, sedangkan jika kandungasnya relative tinggi maka digunakan gas separator. Perlu diketahui sebelumnya bahwa pemilihan intake section ini sangat penting karena berpengaruh pada efektifitas pompa nantinya. Pada umumnya pompa tidak bekerja dengan baik jika kandungan gas cukup tinggi.

Standar intake biasa digunakan jika kandungan gas tidak terlalu tinggi. Digunakan karena jelas lebih murah operasionalnya dari pada menggunakan GS. Hal penting yang harus ada pada standar intake adalah adanya lubang tempat masuk fluida, adanya saringan atau screen untuk menyaring partikel-partikel berukuran besar agar tidak masuk ke pompa, dan adanya terusan shaft dari motor yang mentransmisikan putaran ke pompa. Ada dua tipe standar intake yang umum digunakan, yaitu tipe Integral Standar Intake dan tipe Bolt-on Standar Intake. Integral standar intake biasa digunakan pada pompa berukuran besar, seri 562 keatas.

Gas Separator harus digunakan jika kandungan gas relative tinggi karena kalau tidak, keberadaan gas akan menyebabkan efektifitas kerja pompa berkurang bahkan bisa menyebabkan pompa kehilangan daya angkat sama sekali sehingga terjadi under load. Perlu diketahui bahwa GS juga merupakan intake, hanya saja sudah dimodifikasi agar mampu memisahkan free gas dari fluida formasi agar gas tidak ikut masuk ke pompa. Gas hasil pemisahan biasanya dialirkan ke permukaan melalui annulus antara tubing dengan separator. Ada dua macam tipe dari Gas Separator yang umum digunakan, yaitu tipe Aliran Berlawanan (Reverse Flow type) dan tipe Berputar (Rotary Type).

Gambar 4.8 Gas Separator

e. Pump Unit

Unit pompa merupakan Multistages Centrifugal Pump, yang terdiri dari : impeller, diffuser, shaft (tangkai) dan housing (rumah pompa). Di dalam housing pompa terdapat sejumlah stage, dimana tiap stage terdiri dan satu impeller dan satu diffuser. Jumlah stage yang dipasang pada setiap pompa akan dikorelasi langsung dengan Head Capacity dari pompa tersebut. Dalam pemasangannya bisa menggunakan Iebih dan satu (tandem) tergantung dari Head Capacity yang dibutuhkan untuk menaikkan fluida dari lubang sumur ke permukaan. Impeller merupakan bagian yang bergerak, sedangkan diffuser adalah bagian yang diam. Seluruh stage disusun secara vertikal, dimana masing-masing stage dipasang tegak lurus pada poros pompa yang berputar pada housing.

Prinsip kerja pompa ini, yaitu fluida yang masuk kedalam pompa rnelalui intake akan diterima oleh stage paling bawah dari pompa, impeller akan mendorongnya masuk, sebagai akibat proses centrifugal maka fluida tersebut akan terlempar keluar dan diterima oleh diffuser. Oleh diffuser, tenaga kinetis (velocity) fluida akan diubah menjadi tenaga potensial (tekanan) dan diarahkan ke stage selanjutnya.

Gambar 4.10 Proses Aliran Fluida Dalam Stage-Stage Pompa

f. Electric Cable

Cable merupakan komponen penting dalam menyalurkan arus listrik dari permukaan ke pompa didasar sumur. Untuk ESP dibuat dari tembaga dan alumunium, kabel Al lebih murah dan tahan korosi, tetapi lebih mudah patah dan sukar disambung kembali. Bentuknya ada 2 macam yaitu bulat dan Flat. Yang bulat diletakkan pada tubing sedangkan yang flat untuk sekitar pompa dan protector kearah motornya.

Kabel yang digunakan harus berdiameter kecil, tahanan listrik sedikit, tahan karat, dan bisa digulung. Dalam pemilihan kabel dianjurkan penurunan tegangannya dibawah 30 volts per 1000 ft. Kabel dengan bungkus polyethylene mempunyai toleransi temperature sampai 130 F, polypropylene dengan armor sampai 180 F, dan EPR lead sheath sampai 250 F. Kabel standar didesain untuk maksimum temperature 167 F dan 10 tahun masa pakai.

g. Check Valve

Check valve biasanya dipasang pada tubing (2-3 joint) diatas pompa.Bertujuan untuk menjaga fluida tetap berada di atas pompa. Jikacheck valve tidak dipasang maka kebocoran fluida dari tubing(kehilangan fluida) akan melalui pompa yang dapat menyebabkan aliran balik dari fluida yang naik keatas, sebab aliran balik (back flow)tersebut membuat putaran impeller berbalik arah dan dapatmenyebabkan motor terbakar atau rusak. Jadi umumnya check valvedigunakan agar tubing tetap terisi penuh dengan fluida sewaktupompa mati dan mencegah supaya fluida tidak turun kebawah.

h. Bleeder Valve

Bleeder valve dipasang satu joint diatas check valve, mempunyai fungsi mencegah minyak keluar pada saat tubing dicabut. Fluida akan keluar melalui bleeder valve.

i. Centralizer

Berfungsi untuk menjaga kedudukan pompa agar tidak bergeser atau selalu ditengah-tengah pada saat pompa beroperasi, sehinggakerusakan kabel karena gesekan dapat dicegah

4.5 Keunggulan dan Kelemahan ESP

Berikut ini akan dipaparkan beberapa keungguln dan kelebihan pengoperasian ESP sebagai salah satu metode pengangkatan buatan.

4.5.1 Keunggulan-keunggulan sistem ESP:

1. Dapat digunakan pada range kecepatan yang bervariasi.

2. Dapat memompa fluida dengan laju yang sangat tinggi.

3. Dapat dipergunakan pada sumur dengan high water cut.

4. Dapat dipantau dan dikendalikan dari permukaan secara otomatis.

5. Peralatan permukaan sederhana, dan dapat melakukan well testing.

6. Dapat digunakan pada sumur miring ataupun horizontal (biasanya pada kemiringan 9°/100 ft).

7. Biaya perawatan relatif lebih rendah.

4.5.2 Kelemahan-kelemahan sistem ESP:

1. Biaya operasi awal relatif mahal

2. Memiliki keterbatasan untuk kedalaman dengan temperatur tinggi karena dapat merusak insulasi kabel dan seal pada motor.

3. Membutuhkan sumber tenaga listrik yang stabil.

4. Tidak cocok untuk sumur dengan GOR tinggi.

5. Untuk melakukan perbaikan pada komponen dibawah permukaan, harus dilakukan pembongkaran seluruh peralatan komplesi (work over).

6. Walaupun dilengkapi dengan alat tambahan khusus, umurnya tetap tidak akan lama jika pasir terproduksi.

Demikianlah tadi sedikit ulasan terkait ESP yang digunakan sebagi lifting crude oil, jika kalian mmepunyai pertanyaan atau pengalaman terkait ESP ini silhkan tulis di kolom komentar ya, supya berbagi kisah ini lebih menarik lagi.